Explorando o Futuro da Engenharia: A Fábrica de Nerdes e as Soluções em Nuvem do Autodesk Fusion 360 na MIExpo 2024

- Lucas Lira

- Nov 5, 2024

- 4 min read

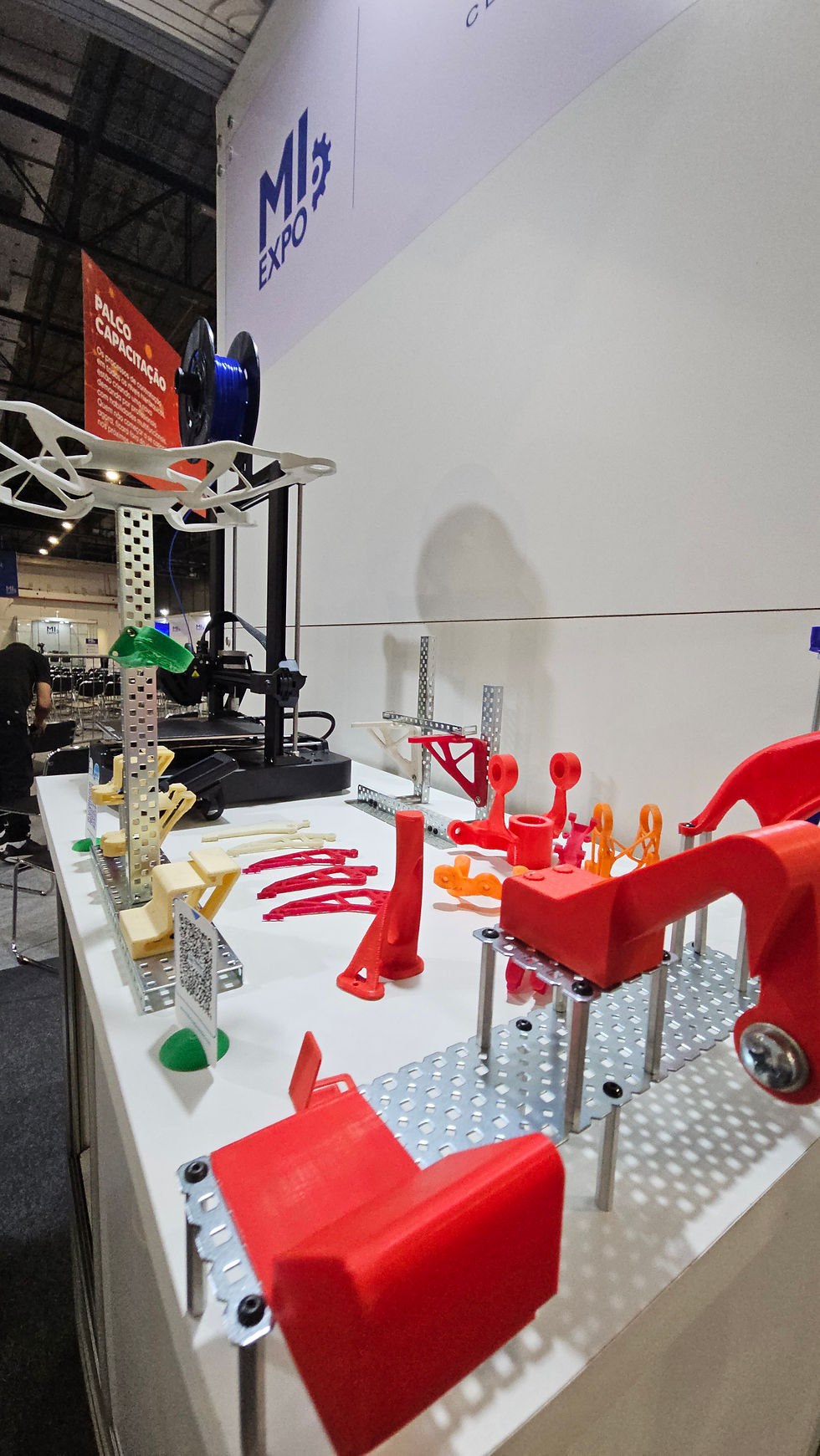

A Fábrica de Nerdes marcou presença na primeira edição da MIExpo 2024, um evento que reuniu especialistas, estudantes e entusiastas da tecnologia para explorar as inovações que estão moldando o futuro. Como parte central de sua participação, a Fábrica de Nerdes apresentou projetos e soluções usando o Autodesk Fusion 360, com foco em tecnologias baseadas em nuvem e inteligência artificial para Generative Design, demonstrando como essas ferramentas podem beneficiar empreendedores e transformar o desenvolvimento de protótipos.

Autodesk Fusion 360 e a Transformação da Manufatura com IA e Nuvem

O Autodesk Fusion 360 é uma plataforma de modelagem 3D que se destaca pelo uso de ferramentas em nuvem, permitindo a colaboração remota em projetos, a integração entre design e engenharia e o armazenamento seguro de dados, acessíveis de qualquer lugar e a qualquer momento. Essas funcionalidades são ideais para equipes que precisam de flexibilidade, especialmente para empreendedores e startups que contam com profissionais distribuídos geograficamente ou com recursos limitados.

Além disso, o Fusion 360 oferece ferramentas de Generative Design que, através da inteligência artificial, permitem a criação de designs complexos, eficientes e otimizados. A tecnologia é capaz de analisar inúmeras possibilidades de design com base em critérios específicos (como resistência, peso e material), gerando alternativas que talvez nunca fossem concebidas manualmente. Este avanço representa um grande passo para o desenvolvimento rápido e acessível de protótipos industriais, transformando a visão de um projeto em realidade com menos tempo e custos envolvidos.

Generative Design: Como a IA Está Redefinindo o Desenvolvimento de Protótipos

O Generative Design, presente no Autodesk Fusion 360, é uma ferramenta revolucionária para a fabricação aditiva e o desenvolvimento de produtos. Na MIExpo 2024, a Fábrica de Nerdes demonstrou como essa tecnologia permite que designers e engenheiros ajustem parâmetros de design e obtenham automaticamente sugestões de estruturas otimizadas pela IA. O resultado é um protótipo mais eficiente, com menos material e, muitas vezes, mais durável, atendendo a diversas indústrias, de automotiva a aeroespacial.

Com o uso de algoritmos avançados de aprendizado de máquina, o Generative Design processa rapidamente grandes quantidades de dados e calcula as melhores formas para o produto, seja para maximizar a resistência, minimizar o peso ou reduzir custos. Essa abordagem ágil e baseada em dados é essencial para o desenvolvimento rápido de produtos, especialmente para empreendedores que precisam equilibrar inovação e orçamento.

A General Motors (GM) usou o Generative Design em colaboração com a Autodesk para desenvolver um novo suporte de assento de veículo, marcando uma das primeiras vezes em que essa tecnologia foi aplicada a um projeto automotivo em grande escala. Esse projeto visava criar um dispositivo otimizado, mais leve e durável, utilizando as capacidades avançadas de design automatizado do Fusion 360.

1. Definição de Parâmetros e Restrições de Design

A equipe da GM começou estabelecendo as especificações e requisitos para o suporte de assento, como resistência, rigidez e o tipo de material. O Generative Design permite que engenheiros especifiquem esses parâmetros, incluindo os limites de peso e as áreas em que o material precisa ser adicionado ou removido. Para o suporte de assento, a equipe definiu os locais de fixação e as cargas que o componente precisaria suportar, como o peso de um passageiro e as forças exercidas durante o movimento do veículo.

2. Geração de Alternativas de Design com Inteligência Artificial

A partir dessas restrições, a ferramenta de Generative Design do Autodesk Fusion 360 gerou várias alternativas de design que atendiam aos critérios estabelecidos. O software utilizou algoritmos de inteligência artificial para explorar uma ampla gama de opções estruturais, levando em consideração diferentes geometrias e materiais. Isso resultou em soluções de design que eram inovadoras e que não seriam facilmente concebidas manualmente.

Um dos principais objetivos do projeto era reduzir o peso do suporte, uma vez que isso contribui para a eficiência do combustível e o desempenho geral do veículo. O Generative Design conseguiu produzir uma versão otimizada do suporte que era cerca de 40% mais leve que os designs tradicionais, ao mesmo tempo em que aumentava a rigidez e resistência da peça. Essa otimização foi essencial para alcançar o objetivo de tornar os veículos mais leves e eficientes, sem comprometer a segurança e a durabilidade.

Após a escolha do design, a GM conduziu testes rigorosos de prototipagem para validar a resistência e o desempenho do novo suporte de assento. Esses testes incluíram simulações de carga e impacto, garantindo que o componente atenderia a todas as regulamentações de segurança e durabilidade. Com a ajuda do Generative Design, o desenvolvimento do suporte foi acelerado, reduzindo o ciclo de design e diminuindo o custo de prototipagem.

Impacto do Projeto na Produção Automotiva

Este projeto demonstrou o potencial do Generative Design para criar peças mais leves e eficientes que podem ser aplicadas em várias partes dos veículos da GM. Essa tecnologia abriu novas possibilidades de design para componentes automotivos, permitindo que a empresa reduza o peso dos veículos, aumente a eficiência do combustível e atenda aos requisitos de sustentabilidade. Além disso, o sucesso deste projeto incentivou a GM a explorar o uso de Generative Design em outros componentes, com o objetivo de modernizar e otimizar a fabricação de peças automotivas.

O uso do Generative Design no projeto de suporte de assento da GM foi um exemplo prático de como a inteligência artificial pode revolucionar o design automotivo. Com essa abordagem, a General Motors conseguiu desenvolver um componente otimizado, alinhado com suas metas de sustentabilidade e inovação, além de criar um precedente para o uso de novas tecnologias de design e fabricação no setor automotivo

Comments